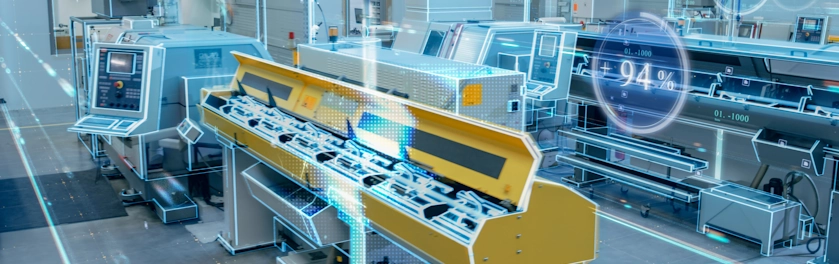

实现设备监测及故障预防 为智能制造增添利器

凌华科技设备监测方案,守护您的重要资产,为任何可能的设备故障做好准备, 降低维护成本,提高生产效率,确保运行不中断。

-

24/7资料收集 分析与上传

-

设备实时监控与调校

-

优化管理与决策

全面解决制造商设备监测的所有挑战

厂务设备 远程实时监测

加工设备 振动监测

设备制造商 预装远程监测服务

智能工厂 设备数据采集

解决方案

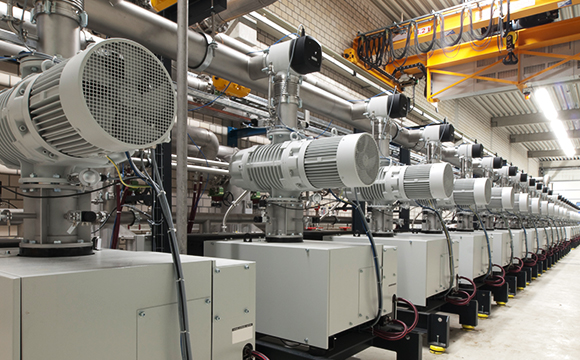

01 半导体、重工业、制造业 厂务设备远程实时监测

客户挑战

压缩机、真空泵、电动机、轴承和发电机是维持厂房运行的基础,任何故障或异常都将导致生 产停摆,定期巡视厂区内各处设备是必要的例行任务;然而,每当检测到异常时,厂务设备往往已遭严重损坏,高昂的设备更换 或维修成本已无法避免。

凌华科技解决方案

分布式架构的远程实时监测解决方案,通过以太网通信,精巧的体积和具有成本效益,可大规 模部署于厂区内各处的厂务设备,提供24/7全年无休的实时监控和报警通知,预防设备突发性故障、减少停机时间、延长使用寿 命,不仅降低设备维护成本,更能提升工厂运营安全和产能。

推荐方案

MCM-20424位以太网DAQ系统

了解更多

成功案例半导体智能真空泵监测方案

半导体产业中的蚀刻、薄膜沉积、离子植入等制程都会使用到真空泵,然而,真空泵原厂提供的监 控系统,仅涵盖压力、流量、温度及电流,并不包含振动监控,导致用户无法掌握足够信息,难以探知失效征兆,客户想要找到 一个智能真空泵质量检测解决方案以提升设备稳定性。

下载方案

成功案例石化行业智能化征兆诊断

石化行业因为制程营运需要部署大量水、气、电等厂务设备,包含马达、泵、减速机、空压机、鼓 风机等。为避免设备失效而冲击制程,通常是依靠密集的人员巡检,进行定期的设备保养,但仍难以避免突发的设备停机状况, 客户急需征兆诊断系统,预防故障发生、避免由于产线停工而产生庞大损失。

下载方案02 金属加工、CNC、模具产业 加工设备振动监测

客户挑战

面对全球制造业生态转变,由传统的量产模式转变为少量多样的生产模式,需要更具灵活性、 快速换线。面对频繁换线的挑战,产线端的加工设备需要繁复的人员调校工作,废料的产生是无可避免的。加工设如果能具备自 我检测的智能化能力,将可以大幅降低人为疏失及损耗率,确保生产质量。

凌华科技解决方案

对加工设备实施24/7的振动监测,可以掌握设备的状态信息,让操作更加智能化。无需等待加 工设备完成生产,任何加工过程中侦测到的偏差,都能立即通知产线人员进行预防性检查,甚至能让加工设备自动调校偏差,提 高加工精度、减少废料产出,更能防范可能发生的工安灾难。

推荐方案

MCM-100设备状态监测边缘计算平台

了解更多03 厂务设备制造商、维护商 设备制造商预装远程监测服务

客户挑战

- 提升维修运营 ─ 灵活安排维修时程,降低人力成本;准化零组件备货,降低库存压力

- 延伸加值服务 ─ 提供设备远程监测服务,与其他竞争者差异化

凌华科技解决方案

一站式远程监控解决方案,提供从前端传感器、边缘DAQ系统到上层的DataConnet Pro云端平台 ,通过传感器数据采集、数据分析和数据上传的边缘计算能力和优势,用户不需再额外配置物联网网关,节省建置成本。

推荐方案

MCM-204边缘DAQ系统 + 设备信息总览仪表板

了解更多

成功案例导入设备状态监测系统,泵代理商实现业务数字化转型

一家知名泵代理商采用凌华科技的MCM-204解决方案,远程监控客户端的关键任务,除了可有效提早 预防无预警停机,更能够以其预装的远程监测服务,在激烈的竞争环境中脱颖而出。

下载方案04 各种产线机台设备 智能工厂设备数据采集

客户挑战

面对数字化、生产线需求的改变,台湾制造商,无论大小型工厂,都开始关注工业4.0的技术发 展,并思考其转型为智能工厂的策略。面对转型智能工厂的第一步,首先需要完备其数据采集的架构,包含各式设备的运行状态 、生产过程产生的数据、工厂环境的数据,都需要通过相对应的传感器进行采集。

凌华科技解决方案

提提供各种数据采集模块,并通过数据整合平台,可针对不同类型、不同厂牌的机台设备,完 成设备联网及信息采集,通过生产信息透明化,可实现生产流程与运营管理优化。

推荐方案

USB数据采集模块系列

了解更多

成功案例大数据实现半导体智能产线转型

一家韩国半导体厂采用凌华USB数据采集模块方案,建置数据化的生产线与管理系统,进行全面性的 机台数据收集,并利用AI人工智能分析大数据,有效降低30%设备维护成本、10%不良品损耗,提高50%生产效率。

下载方案